製造工程

東京コンテナ工業株式会社での、受注から製造、配送までの一連の流れをご紹介いたします。

生産工程を計画

生産工程を計画

- 1.受注

受注コールセンターにてお客様からの注文を受けます。

数量・納期などを確認しPCへ入力します。 - 2.生産工程を計画

受注した製品を、納期に合わせて

・どの機械にて生産するか?

・インク・印版は準備出来ているか?

・製品の大きさ・形状は特殊か?

などを考慮し、生産計画を立てます。

![]()

編集.jpg)

- 3.段ボールの材料(原紙置き場)

段ボールを成形する原料です。

いろいろな種類があり、

「カラー原紙(黄、緑、白)」、「耐水、撥水(水に強い)」、「紙の強度(強く破れにくい、軽量)」

など種類別に保管してあります。

![]()

コルゲートマシン

- 4.コルゲート

このマシンで段ボールのシート(板)を製作します。

全長100m程あり、1枚の紙が切れる事無くつながって生産されます。

ここでおなじみの波形状が出来上がります。

![]()

原紙装着図 段ボール生産過程

- 5.原紙の装着

原料となる原紙を機械に装着しています。

大きなロールは約5000mほどの長さがきれいに巻き取られています。 - 6.段ボールシートの生産

1枚の紙と波形状の紙がきれいに張り合わせて生産している写真です。

あと1枚貼り合わせれば、シートの完成です。

![]()

コルゲートマシンでの検査 シートの運搬

- 7.コルゲートマシンでの検査

シートを生産中に、定期的な抜き取り検査を行い、

・寸法

・切り口の精度

・生産数量

などをチェックしています。 - 8.シートの運搬

出来上がったシートは、所定の場所に移動・保管します。

この後、シートは印刷加工をされてケースに生まれ変わります。

![]()

印刷機の外観 印版

- 9.印刷機の外観

シートに印刷・加工を行いケースとして完成させるマシンです。

ここでは、

・お客様指定の社名や商品名を印刷(赤・青・黄など)

・持ちやすいように手掛け穴を加工

・シートを糊付けし、箱を完成

などを行います。 - 10.印版

お客様の指定版は1種類に1枚はありますので膨大な印版を保管しています。

![]()

印刷機での折込

- 11.印刷機での折込

真っ平らだったシートを自動で折り畳んでいます。

- 12.糊付け後のケースの搬送

糊付けしたケースは印刷機上を束ねる数量にあわせて、分かれて搬送されます。

10枚・15枚・20枚梱包というふうにお客様の取扱いし易い数量で束ねます。

![]()

- 13.印刷機でのケースの品質検査

出来上がった段ボールケースの品質をチェックしています。

指定の印刷色か、指定の印版を使用しているか、切り口の精度などをチェックしケースとして完成しました。

![]()

ロボットによる自動積み上げ 段ボールケースの保管

- 14.ロボットによる製品の自動積み上げ

ケースを束に梱包し、自動機械にてパレットに積み上げます。

これで出荷の準備完了となり、後は製品をトラックにて配送します。 - 15.段ボールケースの保管

出来上がった段ボールケースは納期・配送方面別に保管されます。

製品にはカンバン(製品情報のふだ)をつけて、種類を判別しています。

![]()

配送を計画 出荷製品梱包

配送を計画 出荷製品梱包

- 16.配送の計画

納期ごとの製品情報を検索し、

・配送方面、配送時間の集約

・積み合わせ製品の重量を配分する

・トラックの手配

などを行い、製品を予定通りに届ける準備をします。 - 17.出荷製品の梱包

特殊な形状の製品、特大・特小の製品は個別に梱包します。

常に最適な状態での納品を心掛け、お客様の要望にお応えします。

![]()

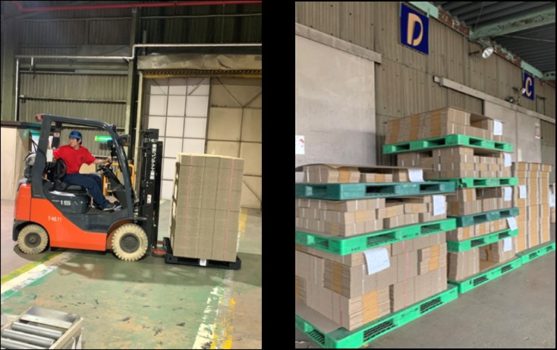

出荷製品の搬出 プラットホームで配送準備

- 18.出荷製品の搬送

出荷が確定している製品は、物流部員が数量と製品外観を確認しピッキングします。

後はトラックに乗せて完了です。 - 19.プラットホームにおける配送準備

出荷時間が早い製品からプラットホームに製品を準備します。

![]()

- 20.発送前のシート

ちなみにできたてのシートは、180度の熱を受けて形成されたばかりなのでほかほかで、冬には湯気が立ち上ります。

![]()

- 21.自社便のトラック

東段運輸(自社便)により、製品を安全に約束通りに配送します。